DE BOUW VAN EEN STALEN FRAME

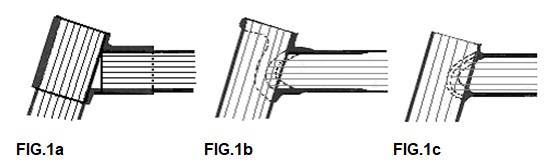

Echte klassieke stalen frames worden gebouwd met lugs (soldeermoffen). De ouderwetse opafiets werd gebouwd met zware, in zand gegoten lugs en zware buizen. Hierdoor kon men de buizen recht afzagen en hoefden deze niet passend gevijld of gefreesd te worden (zie FIG.1a). Bij gebruik van lichte buizen zullen er scheuren langs de rand van de lug optreden. Als je lichte lugs maakt uit plaatstaal, dat vervormd wordt en aaneen gelast, moet je de pasvorm van de buizen door frezen of vijlen optimaliseren om een goede verbinding te krijgen. Bij lichte buizen en smalle lugs (zie FIG.1b) dient de passing zo perfect mogelijk te zijn; bij de lugloze bouwwijze (zie FIG.1c) nog perfecter! Het fabricageproces voor moderne gegoten lugs is duur. Men noemt dit het verloren-was-procedé (Italiaans: microfusione, in het Engels: investmentcasting). Deze zitten vaak strakker dan de plaatstalen lugs. Als de passing erg nauw is, dient men uitsluitend met zilversoldeer werken; dit laatste geldt ook bij het bouwen met r.v.s. buis en lugs. Met plaatstalen lugs kan men de hoeken 3 tot 4 graden variëren: voor gegoten lugs is dit slechts een graad. Het vakmanschap van de framebouwer zit voor een groot deel in het bewerken van de lugs!

Ondanks eventuele mallen zal ikzelf na elke soldering controleren en zo nodig richten. Wie daarmee wacht tot het frame compleet is, zal meer kracht moeten zetten. Bovendien kan het richten van de ene buis de stand van een andere buis beïnvloeden. Natuurlijk zijn er toleranties als je een frame uitlijnt. Zonder dure meetapparatuur, maar met een frameliniaal en een goed gevoel voor symmetrie, kun je tot een halve graad en op ± 1 mm nauwkeurig meten. Zeker bij een fiets met brede banden levert dit geen problemen op. Bij smalle bandjes of tubes kunnen er soms bij kleine afwijkingen al problemen met het weggedrag optreden; met name de shimmy is berucht. Als de fiets echt naar links of naar rechts trekt, is de afwijking al veel groter. Controleer eerst of de wielen goed in het midden gespaakt zijn. Kijk daarna of de wielen een vlak vormen!

3.17 Het bouwen van een retro Colnago rond 2010

21.18 Framebouw rond 1979 in Engeland.

25.19 De gebroeders Taylor, rond 1985

In fabrieken bouwt men een frame met lugs als volgt. De buis wordt op maat gezaagd en gefreesd. De buizen en lugs worden in elkaar geschoven en in een grote ijzeren mal vastgezet. Vaak wordt door de lugs en buis een gaatje geboord; hierin wordt een pennetje gestoken. Sommige fabrikanten zetten het frame vast door met koper (smeltpunt 1100°C) enkele puntjes van de lugs vast te solderen. Nu kan de buis t.o.v. lug niet meer verdraaien; vervolgens wordt met een acetyleenbrander elke verbinding heet gestookt en lug voor lug gesoldeerd. De grote mal voert de warmte van het frame tamelijk vlug af. Deze snelle warmteafvoer kan de kwaliteit nadelig beïnvloeden door harding van het staal. Kleine framebouwers werken daarom vaak met heel simpele mallen of geheel zonder. Door gravures en kenmerkende onderdelen, kan de fabrikant zijn fietsen een eigen gezicht geven. Het klaverblaadje van Colnago en de vlindermannetjes en hertjes van Gazelle, zijn hiervan goede voorbeelden.

Een stalen buis is in de buizenfabriek als laatste behandeling door een bak preserveerolie gegaan. Voor het bouwen moet de buis ontvet worden. Neem een poetsdoek + ontvetter en maak de buis uit- en inwendig schoon. Een buis uit een frameset van kwaliteit is butted. Van alle versterkingen is aan de buitenkant van de buis niets te zien. De zitbuis zal alleen over het stuk tussen bracket en voorderailleur, verdikt zijn. De buis is bij levering ± 620 mm lang; als we nu een 50cm frame bouwen, zagen we al gauw de hele butt eraf, als we de buis op maat maken. Dat zal u niet meer overkomen nu(?). Bij Reynolds frames is een butt kort (gemerkt!) en de andere lang. De korte kant mag alleen passend gevijld worden! Aan de lange zijde op maat zagen dus.

Vroeger waren buizen rond. Tegenwoordig zijn er veel geprofileerde buizen, sommige plat (minder luchtweerstand), andere veelvormig (meer framestijfheid). De framebouwer dient hier nauwkeurig te werken, want narichten is moeilijk. Een frame van Reynolds 753 buis is helemaal niet te richten, want die buis heeft geen rekgrens. Het frame dient dus perfect gesoldeerd te worden, anders is het bij fabricage al schrootrijp. Men mag de buis niet boven de 700 °C verhitten. Het frame moet dus met lugs en zilversoldeer gemaakt worden. De voorvork is natuurlijk ook niet te verbuigen. Door een deel van de doorbuiging, die de fabriek voor de veredeling heeft aangebracht, eraf te zagen, bepaalt de framebouwer de sprong van de voorvork. Reynolds voorvorken worden vaak gebogen geleverd; gelieve deze doorbuiging (“rake”) bij bestelling te specificeren. Columbus vorkschedes zijn recht en worden door de bouwer gebogen. Om een frame te bouwen heeft u nodig: bracket en vorkkroon, twee balhoofdlugs, een zadelpenlug, voorvorkpatjes, achterpatten, diverse nokjes en kabelgeleiders, mannetje voor achterrem en indien gewenst ook voor bracket; eventueel pluggen voor de staande achtervork en de buizen natuurlijk.

6.36 De maten van een fietsframe.

9.58 Het ontwerpen van een fietsframe deel 1

9.59 Het ontwerpen van een fietsframe deel 2

De binnenbalhoofdbuis dient langer te zijn als de balhoofdbuis zelf; dit hangt af van uw balhoofdstel. Balhoofden volgens het “Aheadset”-ontwerp moeten op een binnenbalhoofdbuis zonder schroefdraad gemonteerd worden. Zeker naaldgelagerde balhoofdstellen van b.v. Stronglight vragen veel ruimte (tot 44 mm). Kies de schroefdraad vanaf de vorkkroon 50 mm langer dan de balhoofdbuis en zaag die later op maat. Soldeer de patjes in de vorkpoten (controleer of de eventuele vorkdoorbuiging klopt!).

We gaan er nu even vanuit dat u een tekening van uw ontwerp op ware grootte heeft gemaakt. Alle hoeken en maten liggen dus vast. Maak een simpele mal voor het bouwen van de voorvork (zie FIG.3). Op de grondplaat tekenen we met een kraspen of potlood een centrale lijn. Aan de onderkant zetten we een 100 mm breed houtblok midden op de lijn. De binnenbalhoofdbuis is meestal 25,4 mm dik. We tekenen op 12,7 mm van de bovenkant een lijntje op het blokje hout. Met een lijmklem kunnen we de binnenbalhoofdbuis nu vastzetten aan een houten hulpblokje. De patjes zetten we vast in het 100 mm blok op hoogte 12,7 mm (bij gebogen vork + S mm vorkdoorbuiging!). Maak in elke vorkschede een gaatje (2 mm), zodat de lucht tijdens het solderen uit de vork kan ontsnappen. Laat de binnenbalhoofdbuis enkele mm's doorsteken en voer hier (het dikste deel) het meeste warmte toe. Als we alleen aan de onderkant soldeer toevoegen, kunnen we als het soldeer aan de bovenkant zichtbaar is concluderen dat de verbinding gevuld is met soldeer. Dan pas gaan we de vorkpoten solderen

Als de vork na het bouwen nog gebogen moet worden, neem dan 500 mm buis 30X2mm als hefboom; schuif hem over de binnenbalhoofdbuis Klem de patten absoluut vast op een gefixeerde oude naaf en buig de vork over een ronde blok van hout of metaal met een straal van 200-300mm.

Voor het hoofdframe kunnen we ook een mal maken (zie FIG.4). Men kan het verschil in dikte tussen bovenbuis (25,4mm) en onder- en zitbuis (28,6mm) opvangen door een latje op de mal onder de bovenbuis te lijmen. Bij het hoofdframe maak ik eerst de balhoofd/ onderbuisverbinding; na het solderen controleer ik de hoeken. Zorg ervoor dat de balhoofdbuis te lang is en minimaal 1 cm door de lug steekt. Dan kan het vloeimiddel makkelijk weg tijdens het solderen; anders loop je kans op insluitingen van het vloeimiddel, halfgesoldeerde verbindingen en framebreuk. Vervolgens komt de brackethuls aan de zitbuis; controleer met een lange liniaal of het bracket perfect haaks op de zitbuis staat. Dan gaan we beide samenstellen duurzaam verenigen. Let op dat er zo min mogelijk soldeer en vloeimiddel in de bracketlug loopt; controleer nu of zitbuis en balhoofdbuis in een vlak liggen. Als laatste verbinding leggen we de bovenbuis erin; ook hier de zitbuis minimaal 1 cm door de lug laten steken.

Controleer of alles een vlak vormt en of alle maten en hoeken op de tekening kloppen. Zaag de overstekende buis van balhoofd en zitbuis af. Boor 4cm van boven, aan de achterkant, in de zitbuis een gaatje van 2-3 mm. Dit vormt het eindpunt van de zaagsnede voor de zadelklem. Slijp met een dunne slijpschijf voorzichtig van boven naar beneden; vijl de binnenkant van de buis glad i.v.m. krassen op de zadelpen.

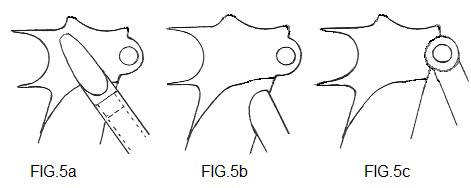

We gaan nu de liggende achtervork maken. Let erop dat de uitsparingen voor banden en voorblad op de goede plaats komen. Als we de juiste lengte bepaald hebben, bevestigen we de patjes. Fixeer nu de patjes met een oude naaf en soldeer het mannetje ertussen, richt de zaak nauwkeurig uit en bevestig de liggende achtervork. Leg een meetlat in het bracket en in de patjes. Lopen ze mooi evenwijdig? Zoniet: richten! Zo ja kan de staande achtervork erin. Ik adviseer pluggen in de buis te solderen (FIG.5a), of de buis direct aan zitbuis (FIG.5b) of zadelklembout (FIG.5c) te solderen. Vergeet niet om ventilatiegaatjes in de buis te boren! De laatste belangrijke soldering is het remmannetje. Bij het afwerken komen er nog veel nokjes aan ons frame: soms een zadelpenklem (als die niet aan de lug zat), bidonnokjes, voorderailleurnok, kabelgeleiders en stoppers.

Voor de afwerking hebben we veel speciaalgereedschap nodig. Ga een goede relatie aan met uw fietsenmaker. 1. Met de balhoofdfrees brengen we de binnendiameter van de balhoofdbuis op 30 mm, bovendien frezen we de boven en onderkant perfect haaks. 2. Met de zittingringfrees brengen we de diameter van vorkkroon terug tot 26,4 mm en vlakken we de vorkkroon haaks af. 3. Met de bracketdraadtap snijden we de draad na. 4. Vervolgens draaien we hulpbus in het bracket. Hierop past de vlakfrees, die haaks op de schroefdraad, de buitenkanten van het bracket vlakt. Bij een goed bracket heeft u misschien 3 en 4 niet nodig. Maar 1 en 2 zijn meestal niet te vermijden.

De afwerking van het frame is een tijdrovende zaak. Goed schuren met fijn schuurpapier en met sleutelvijltjes de randen nalopen; kleine beschadigingen en oneffenheden wegwerken met wat plamuur of tinsoldeer. Wees voorzichtig met het verwijderen van het vloeimiddel; het gaat prima met een grove vijl, maar als je een keer uit schiet, is wel de helft van de framebuis verdwenen (de buis is in het midden 0,6mm dik). Het is slim om nu de fiets geheel op te bouwen en een proefrit te maken. Controleer of het frame goed spoort. Zit alles op de goede plaats? Rijdt ie lekker? Voor het lakken kunt u nog iets veranderen!

HET TIJDPERK VAN DE KLASSIEKE STALEN RACER IS EIND JAREN NEGENTIG AFGESLOTEN .......

Vooruitgang eist zijn tol. Hiermee is er een eind gekomen aan een veelzijdige en betrouwbare productiemethode. Het gewicht van de topframes uit de nieuwe generatie is de helft van de klassieke stalen racers met lugs; lichter en stijver: technisch dus een grote vooruitgang. Maar nostalgie wordt gekoesterd; oude liefde roest niet zegt men (dit geldt niet voor het frame). Mensen die hun fietscarrière begonnen met tubes en staal, denken nog wel eens met weemoed aan de goede oude tijd. Men vergeet de ellende van het repareren van de tubes, het breken van de verchroomde spaken. Uiteraard heb ik ook wel van die fijne fietsjes met lugs gebouwd.

FIG.7 Mijn toerfiets

De toerfiets Frame: Reynolds 531, BoCaMa lugs en vorkkroon, patten Campa, bracket Roto, balhoofd Stronglight, stuur + pen 3TTT; wielen: Maxicar naven (48 spaaks), spaken DT (5 maal gekruist), velgen Mavic; 6-bak Maillard 14-28 (franse draad!), ketting Sedis, Dotek crankstel 52-42-30, Shimano achterderailleur, Suntour voorderailleur en schakelaars (barend), pedalen Shimano, remmen CLB, Brooks B17 Standard zadel.

De fiets is mee geweest op diverse fiets-vakanties, waaronder Cyclotours Alpen-Noord-Zuid. De laatste grote tocht was een combinatie van 3 beschreven fietstoertochten: "Langs oude wegen 1& 2" , de "Katharen-Basken fietsroute" en de "Groene weg naar de Middellandse Zee" in 2007, zie www.pirola.nl .

Een verslag van de reis staat op de site: Tour

FIG.8 Mijn racefiets

De racefiets Frame: Poppe&Pothoff Noblex (stainless 18/10 staal); lugs, bracket, patten en vorkkroon Long Shen stainless; balhoofd Stronglight A9, stuur + pen 3TTT, remmen Miche, wielen: naven Shimano Ultegra 32 spaaks, Sapim spaken, voor radiaal en achter 3x gekruist, Ambrosio Focus velgen. Crankstel: Miche Primato 50-34 met ouderwetse Campa Record trapas. De pedalen komen uit de ATB-wereld Time Atac; de 9-bak 11-32 en Shimano achterderailleur ook. De goedkope Alivio werkt goed samen met de Dura-ace barendshifters; ook hier is het zadel van Brooks (Professional). De afwerking (?) van de fiets is blank staal. De fiets is zeer stabiel (weinig vorksprong) en de achtervork erg kort. Meestal vind ik dat een prima combinatie, maar in het Lake District bleek de korte achtervork het klimwerk moeilijk te maken. Door de verminderde druk op het voorwiel, deed de fiets bij trekken aan het stuur, af en toe een stapje opzij. Dat gebeurde pas vanaf 25%, maar bij 30% werd het toch echt een probleem.

Naast het bouwen met lugs, is het ook mogelijk frames te bouwen met alleen soldeer. Dit heet lugloos solderen of braseren; in het Engels fillet brazing. De gebroeders Taylor, bekende Engelse framebouwers, hebben vaak op deze manier gewerkt. Bij de Engelse Viscount racefietsen, midden jaren zeventig, is deze techniek ook voor massafabricage gebruikt. Midden jaren tachtig slaagde Peugeot er zelfs in om het fabricageproces geheel te automatiseren (zie FIG.9a). Toch wordt en werd deze manier van werken hoofdzakelijk toegepast bij aparte ontwerpen door specialistische framebouwers.

Als project bouw ik eens een aeroframe, geen echte tijdritfiets, maar meer een fixie: strak, kaal en clean. Toch wordt het ook geen echte fixie, want heb ik wel eens op een baanfiets gereden: ik vond het helemaal niks. Er komt een Sachs naaf in, een Automatic 2 bak met terugtraprem; het wordt dus een fictie-fixie....

FIG.9a Peugeot 1984

Het project fictie-fixie was niet mijn eerste ervaring met lugloos braseren. Mijn ligfietsen en tandems heb ik ook gebraseerd. Met name mijn Tandem2 (Tandem1 zie Home) was sterk afwijkend van gangbare constructievormen (zie FIG.9c). De zitbuizen waren grotendeels vierkante kokers; de bovenzijde bevatte een stuk ronde buis, waar de zadelpen in zat. Het frame bestond uit drie delen ; het middendeel kon ertussenuit gehaald worden. De zitbuiskokers waren aan de voorkant deels open geslepen en het passtuk aan het voorste deel en middelste deel was identiek. Het bestond uit koker 30x30x1 en werd met twee bouten vastgezet in de hoofdkoker 35x35x2. De solo-versie is vooral gebruikt voor het transport van onze dochter, toen die nog niet kon fietsen. Mijn vrouw was "dat gejakker op die tandem" in die tijd allang beu....

Een mix tussen een gelugd en een lugloos frame, is de "partial bi-laminate". Je soldeert een mof aan beide zijden over de 3 framebuizen. A sleeve is brazed over both sides of the long tubes. Daarna bouw je op de zelfde manier als een lugloos frame (pics via Classic Lightweight UK )

De fabrikant Columbus maakte in 1982 al een echte aerodynamische buizenset, die ik als basis voor mijn ontwerp ga gebruiken. Ik kies voor lugloos braseren met messingsoldeer als bouwmethode. Het fijne van lugloos bouwen is, dat je volkomen vrij bent in je keuze van hoeken en vormen. Er zitten wat nadelen aan; het kost meer tijd en je moet van vijlen houden. Hier zien we de keuze van de buizen; de voorvork is een Reynolds 531, oud standaard profiel. De bovenbuis van het frame is sterk afgeplet; het is de bedoeling van Columbus om deze pijp vertikaal te monteren. Oorspronkelijk zat er een normale balhoofdbuis bij de set; ik kies hier voor een stuk vleugelprofiel. De zitbuis en onderbuis zijn identiek; ik zal dus zelf een zadelpen moeten maken. De staande achtervork begint gewoon rond 12mm en gaat over in een aeroprofiel. Bij de liggende achtervork kies ik bewust voor zware buis; dit levert een groter soldeeroppervlak en dus een betere hechting aan de brackethuls. Bovendien verbetert dit de zijdelingse stijfheid; dat is bij deze fietsen altijd een zwak punt. Ik zal ook bij de verbinding van de framebuizen met het bracket nog wat extra versteviging aanbrengen. Het frame zal zeker 2,3kg gaan wegen, zonder voorvork (0,7kg). De vormgeving in grote lijnen: normale balhoofdhoek 72,5˚, zitbuis 73˚ ; bovenbuis en staande achtervork komen vlak onder het zadel bij elkaar. De zadelpen heeft slechts een lengte van 6cm.; de horizontale bovenbuislengte is 55cm en de zitbuis is 67cm.

De voornaamste soldeerdelen die erin komen zijn: de brackethuls, de patten en de vorkkroon (zie FIG.10b). Met name de vorkkroon (Davis) is veel te zwaar; hiervan slijp ik flink wat weg. Het grootste deel van het slijpwerk is al gedaan voor ik de binnenbalhoofdbuis in de vorkkroon soldeer. Je kunt zien dat de buis iets door de kroon heen steekt; dat slijp ik weer weg. Na solderen en poetsen, weeg ik de combinatie nog eens. De hele actie levert 53 gram gewichtswinst op; de vorkkroon weegt nu 192 in plaats van 245gram. Er komt een gewone balhoofdbuis in het vleugelprofiel; de gaatjes dienen om de lucht uit het werkstuk te laten ontsnappen tijdens het solderen.

Op de ontwerptafel heb ik de hoeken en maten van het frame al vastgezet. De zitbuis wordt over de volle lengte gebruikt; ik heb een oude aerozadelpen ingekort en aangepast aan de vorm van het profiel van de buis. In de punt van het profiel soldeer ik een busje waar de klembout in komt; onder het busje boor ik een gaatje. Ik zet de haakse slijpmachine in de standaard en met de snijschijf slijp ik de zitbuis tot het gaatje open. De verstelbaarheid van het zadel is ongeveer 3 cm. Aan de andere kant is de brackethuls eraan gezet.; keurig met de Black&Decker Powerfile de zaak midden en haaks uitgelijnd en gewoon rechtop in de bankschroef gesoldeerd. Het braseren gaat in twee fases; eerst wordt de verbinding echt doorgesoldeerd (1-2 cm). Dan wordt een soldeerwal opgebouwd, door steeds een beetje soldeer op de "las" te laten vallen en in te smelten. Als dat mogelijk is, controleer ik dit visueel direct na het solderen; aan de binnenkant van de buis moet overal soldeer te zien zijn.

.

.

In FIG.10a zien we dat er gebogen vorkscheden liggen; achteraf besluit ik om rechte vorkpoten te nemen en minder ver door te buigen dan de standaard 45mm van Reynolds. De voorvork wordt in een mal gesoldeerd; bij de balhoofd / onderbuis verbinding is dat door de vorm van de buizen niet goed mogelijk. Eerst is de binnenbuis in het balhoofd gesoldeerd. De onderbuis steekt onderaan 1cm in de aerovorm. Met de haakse slijper is een gleufje in de aerovorm gemaakt; het profiel van de onderbuis is passend gevijld en geslepen.

Toen heb ik een gaatje in de doorstekende punt van de onderbuis gemaakt en een schroefje in het gaatje gedraaid, dat de delen fixeerde onder het soldeerwerk. Deze zelfde werkwijze is ook gehanteerd bij het verenigen van de twee combinaties, door het vastpinnen van de onderbuis aan het bracket. Het passend slijpen ging moeizaam door het "wiebelende tafel effect"; hier wat weg halen, daar wat weg halen, enz..

Na het solderen gaat het frame op de vlaktafel; geen officiële, maar een onderplaat van een oude zaagmachine. Zoals u ziet wordt het frame dus gericht naar het bracket! Door het frame eerst rechtsom en dan linksom in te spannen kunnen we het verschil meten. Dit blijkt 4mm dus we moeten 2mm naar het midden. Dat is dus het nadeel van het bouwen zonder mal. De eerste twee keer dat ik druk uitoefen op het frame is er geen merkbare verandering (elastische vervorming). De derde keer zit ik al 1mm over de gewenste waarde, zodat ik alsnog een beetje terug moet buigen; en dan meet ik geen verschil meer. Je kunt niet nauwkeuriger werken dan je gereedschap kan meten. Dat is voor mij hooguit op 1mm nauwkeurig; professionele bouwers kunnen tot op 0,1mm uitrichten!

Daarna kan ik met het solderen van de bovenbuis de framedriehoek sluiten; die bovenbuis zit er dan nu (FIG.13 a) ook in. Ook hier weer nauwkeurig vijlen, passen, vijlen enz. Ter verstijving van het bracket wordt er aan beide zijden van de onderbuis een plaatje op gesoldeerd. (FIG.13 b) Hier heb ik mij toch wat op verkeken; ik dacht dat dit makkelijk zou gaan, maar er was teveel speling. Het soldeer wilde er niet goed onder, vanwege het gebrek aan capillaire werking.

Dan komt de liggende achtervork; eerst soldeer ik de patten. Dan zet ik het mannetje ertussen en richt ik de vork perfect uit. Nu moet de vork passend geslepen en gevijld worden voor het bracket; dat kost heel veel tijd. Ik maak van een stuk meubelplaat een simpele mal; hier klem ik de onderbuis en zitbuis op vast. Met behulp van wat houten blokjes en een oude achteras wordt de achtervork gefixeerd. Het frame gaat ondersteboven in de bankschroef en het solderen kan beginnen. Na het solderen lijn ik de achtervork naar het midden uit met een frameliniaal, en op de vlakplaat naar de hoogte; millimeterwerk, meer niet. Het monteren van de staande vork is tamelijk eenvoudig. Aan de patzijde en de zadelkant passend maken; ik kies ervoor om de vork bij patten het eerst vast te zetten. De bovenkant is dan wel al gefluxt en zit met een griptang in positie. Het soldeerwerk is bovenin tamelijk complex; de achtervork vervloeit als het ware met het frame. Ik zet een klassiek baanmannetje in de boven in de vork en als laatste soldeer ik nog nokjes voor een bidonhouder op de onderbuis. Dan maar weer vijlen en poetsen; nu maak ik met oude wielen even een paar plaatjes van de fiets (zie FIG.5a+b). Het braseren zit er nu op; de rest is afwerken en opbouwen.

EPILOOG: Het project E-bike

En dan, na 60 jaar fietsen en fietsen maken, is het tijd voor de laatste fiets. Die keuze is helaas niet echt vrij; een vervelende progressieve spierziekte beperkt me steeds meer. Het opleggen van een band gaat niet meer zonder de gehate bandenwippers. Als ik mijn been nu over een herenfiets probeer te zwaaien, val ik er aan de andere kant af. Mijn eens zo fraaie toerfietskuiten vertonen duidelijke tekenen van spierdystrofie. Samen met de spieren gaat ook de conditie achteruit; alleen de grote buikspier neemt door gebrek aan energieverspilling in omvang toe. Maar verheug u met mij; door de uitvinding van de E-bike wordt mijn mobiliteit gered.

FIG.17a Het U-frame van stalen kokers als lay-out op de vloer.

FIG.17b Een eerste opbouw voor het lakken.

FIG.17c Het frame in de grondlak.

FIG.17d Een E-bike voor licht gehandicapte oude zakken.

Een lage instap en een laag bracket (250mm) maken het op- en afstappen minder gevaarlijk. De extreme U-vorm geeft natuurlijk potentieel problemen met sterkte en stijfheid. De oplossing is toepassing van 2mm dikke stalen kokers. Ergens lagen nog stukken oud ijzer van mijn eerste werkbank, die worden letterlijk gerecycled. Het onderstuk is 35x35x2mm, lengte 300mm. De staande U-buizen zijn 40x30x2mm, lengte 700 en 500mm. Deze zakken in het onderstuk en worden met messing hardsoldeer aan elkaar gebakken. De voor- en achterkant is van Reynolds 531. De zitbuis 25,4x1,5mm, lengte 150mm en die wordt in de koker gesoldeerd. De zadelpen wordt dan 22,2mm dik. Al dat "heavy metal" heeft gevolgen: 6kg in totaal ; het gewicht van de complete fiets is 25kg.

Ik weet niet hoe lang ik van de fiets gebruik kan maken, dus ik koop niet teveel en al te dure onderdelen. Hoofdmoot is natuurlijk het achterwiel (559) met aandrijving in de naaf en een 36V-15,6Ah accu. Het is een van de vele Chinese fabrikanten die aan Amazon leveren en het opschrift is Yose. Bij het pakket inbegrepen, was ook de logica (aansturing), trapsensor en de remhendels met onderbrekers. De motor stopt dus als je in de remmen knijpt. Het beperkt in dit geval de keuze tot kabelbediende remmen; daarom monteer ik V-brakes. De achternaaf heeft schroefdraad voor een ouderwetse opschroef-pion; ik heb een 14-28 zevenbak gemonteerd. Er zitten Ofmega cranks op met een 38 blad. en een draaigreepschakelaar met derailleur van Shimano.

De ombouw pakketten voldoen niet altijd aan de Nederlandse en EU regelgeving. Deze naafmotor heeft een illegale duimschakelaar om "gas" te geven. De logica kent een Standard mode volgens de EU richtlijn, waar trappen noodzakelijk is om de motor in te schakelen. In de tweede modus heb je de optie om bij het wegrijden (tot 6km/u) ondersteuning van de motor in te schakelen, via de duimschakelaar. In de derde modus kun je zo ook rijden zonder te trappen.

Zoals bij elk project, is er eerst een idee: ik heb een E-bike nodig met zeer lage instap. In eerste instantie heb ik een vouwfiets gekocht. Deze heeft een naafmotor in het voorwiel. Dat vind ik niet fijn; bij het wegrijden, is het inschakelen van de motor een kracht buiten mijn controle. Zodra de sensor beweging van de cranks detecteert, geeft de motor gas. Het bewaren van het evenwicht bij lage snelheid, gaat vaak gepaard met een relatief grote stuuruitslag. Een plotselinge acceleratie kan dan net op het verkeerde moment komen.

Ik kies dus voor achterwielaandrijving op mijn fiets. Technisch vind ik een motor op de trapas de beste oplossing. Helaas waren deze ombouwsets 50% duurder; daarom is er een naafmotor in het achterwiel gekozen. De set werd via een doe-het-zelf importeur aangeboden voor €360; via Amazon was de set meer dan €400. Het enige probleem bij montage was de passing van de trapassensor. Die bleek gemaakt te zijn voor een wat oudere Shimano standaard, zodat ik de Campagnolo as er weer uit moest halen. De gebruiksaanwijzing voor de besturingsmodule is zo'n bekende cryptische Google vertaling; door "trial and error" kom je achter de betekenis van de woorden.

Ik heb gekozen voor een "bidon accu", omdat het zwaartepunt lager en verder naar voren ligt dan bij de "bagagedrager accu". Om de lage instap te behouden, kwam die op de zitbuis. Het bracket is versterkt met twee 3mm dikke stalen strippen. Achteraf had ik daar beter een U-vorm kunnen kiezen. De remnokken op de achtervork staan wat te ver uit elkaar; door achter een ander type V-brake te gebruiken, is dat opgelost. Maar ik had beter op moeten letten.

OP HET WERELDWIJDEWEB:

Scans van oude folders en foto's van fietsen en onderdelen, o.a.: http://www.velobase.com/Resource_Tools/CatalogScans.aspx ; http://www.retrobike.co.uk/ ; http://classiclightweights.net/; http://threespeedhub.com/catalogues/; http://veterancycleclublibrary.org.uk/library/ ; https://encycloduvelo.fr/ ; http://bikeretrogrouch.blogspot.nl/

Ook interessant is : http://www.richardsachs.com/site/how-frames-are-made/

Is er soms toch nog een toekomst voor lugs door 3D-printen? http://megadeluxe.com/videos/bike-frame-with-3d-printed-lugs-by-ralf-holleis

Internetwinkel (USA) voor framebouw met lugs, buizen en gereedschap: http://www.novacycles.com/catalog/

Reynolds rond 1980: https://www.youtube.com/watch?v=zqLzO3wkc_k&t=463s

Framebouwcursus in de USA: http://www.bikeschool.com/home ; privéschool : http://bohemianbicycles.wordpress.com/ of UK: http://www.daveyatescycles.co.uk/

Nog meer winkels met leuke dingen: http://www.bicycleclassics.com/ en http://www.classical-bicycles.com/index.htm

Zelf uw klassieke racer bouwen? Op deze Engelse site kunt u complete sets buizen, lugs en soldeer kopen: http://www.ceeway.com/index.htm

Een virtueel museum in Zwitserland vol met oude glorie: http://www.speedbicycles.ch

Voor een beschrijving van (bijna?) alle Nederlandse racefietsen, van grote en kleine bouwers: http://www.klassiekeracefiets.info/merkenlijst

Of toch gewoon maar even printen? http://www.fiets.nl/2016/02/04/fiets-printen-delft/

Een uitgebreide handleiding voor framebouw: https://theframebuilders.com/wp-content/uploads/2020/10/The-Paterek-Manual.pdf

Uit de oude doos: The Custom Bicycle (Kolin and De La Rosa) ; The Proteus Framebuilding Book (Dr. Paul Proteus) ; Designing And Building Your Own Frameset (Richard Talbot)

9.32 RIH 1995

9.47 RIH 1995

17.17 Raleigh 1945