Het spaken van wielen

SPAKEN EN VLECHTPATRONEN

Het gespaakte wiel is een structuur onder voorspanning. De spaken van een gewone fiets, staan onder een trekkracht van zo'n 800N. Dit komt overeen met een gewicht van 80kg dat aan de spaak hangt. De spaken zijn ongeveer 2mm "opgerekt" tussen naaf en velg. In de constructie gedragen zij zich als een veer; door daling van de voorspanning kunnen zij drukkrachten absorberen.

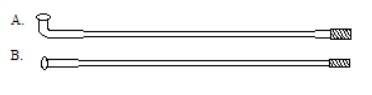

.FIG.1 Een achterwiel met remnaaf en met een "3X gekruist" spaakpatroon.

FIG.2

De eerste fietswielen waren wagenwielen met houten spaken en velgen, versterkt met ijzer. Toen men de houten spaken verving door stalen, bleef het spaakpatroon radiaal d.w.z. de spaken liepen recht van naafhuis naar velg. Zo'n patroon is niet geschikt om de krachten van aandrijving en remmen op te nemen. De naaf zal de spaken eerst "opwinden" voor de kracht doorgegeven wordt. Door de spaken kruisend te monteren, ontstond een wiel dat deze krachten wel kon opnemen.

In FIG.1 zien we de aandrijfzijde van een achterwiel met remnaaf. Als we twee spaakgaten in de naafflens bekijken, b.v. van de spaken D2 en B1, dan zien we:

1. De spaakkop van spaak B1 zit aan de buitenkant van de naafflens. Deze spaak is dus van buiten naar binnen gestoken. A1,B1,C1...enz. heten de binnenste spaken.

2.De spaakkop van D2 zit aan de binnenkant en is van binnen naar buiten gestoken. A2,B2,C2...enz. heten de buitenste spaken. De spaak B1 kruist op weg naar de velg, aan de aandrijfzijde, de volgende spaken: eerst D2 (z.g.n. lage kruis), dan C2 en B2 (z.g.n. hoge kruis). We noemen dit vlecht-patroon "3X gekruist of "over 3".

3. We zien dat spaak D2 over B1 en C1, maar onder D1 doorgaat. We zien dat spaak B1 onder D2 en C2, maar over B2 loopt. Dit is wielen vlechten. Bij robot gespaakte wielen zal D2 over B1, C1 en D1 gaan; B1 zal onder D2, C2 en B2 lopen!

4. De kracht van de aandrijving (rechtsom), zal door alle spaken doorgegeven worden naar de velg. De spaken A1, B1,..enz. worden op trek belast: de trekkende spaken. De spaken A2, B2,..enz. worden ontlast; deze noemt men de statische spaken. In FIG.1 worden de binnenste spaken op trek belast. Als we remmen is het krachtverloop andersom: de buitenste spaken worden nu op trek belast.

De spaaklengte wordt opgegeven in millimeters; de dikte met een andere maat : Standard Wire Gauge (S.W.G.) Dit is een oude Engelse aanduiding voor de dikte van draden. Het S.W.G. Nr.10 heeft een dikte in inches van 0.128”; dit is 3,251mm. De volgende maat Nr.11 wordt met een stapje van 0.012” (= 0,305mm) dunner; Nr.12 en Nr.13 worden met eenzelfde stapje dunner. Vanaf Nr.14 t/m 18 worden de stapjes kleiner (0.008”= 0,203mm) . Van Nr.19 t/m 22 worden de stapjes nog eens gehalveerd.

In een kindercrossfietsje zitten dikke spaken nr. 12 ; hoe hoger het nummer, hoe dunner de spaak. Bij "gewone stadsfietsen” zit in het voorwiel een spaak nr.14 (2mm dik) en in het achterwiel een sterkere spaak nr.13 (2,3mm dik), omdat 2/3 van het gewicht op het achterwiel drukt en er bovendien de krachten van de aandrijving en eventuele remnaaf op inwerken. Spaken nr.13 zijn stugger en stijver; ze veren bij ontlasting minder "in". De nippels zullen daardoor eerder loslopen. Deze spaken dienen daarom strakker te staan dan 14’ers.

De spaak kan door rekken en het zetten van de spaakkop in het gaatje van de naafflens, wel 2 mm langer worden, maar door de dikte van de nippel boven het velgbed niet mee te rekenen, compenseert zich dit. Voor 36 spaaks wielen zijn 3x en 4x kruisend geschikte spaakpatronen. Het 4X kruisen levert problemen op met een lage flens naaf, omdat de spaken over elkaar gaan lopen. Bij hoge flenzen gaat het prima. Een hoge flens geeft bovendien een veel lagere spaakbelasting dan een lage flens. Naarmate meer spaken in het wiel zitten, kunnen we vaker kruisen. Een 48 of 44 spaaks wiel, kan 5x gekruist worden; een 40 of 36 spaaks wiel kan max. 4x gekruist worden. Een 32 of 28 spaaks wiel 3x; 24 of 20 2x, een 16 spaaks 1x.

Het is vaak moeilijk weinig gebruikte spaakmaten te krijgen; weliswaar is het meeste te bestellen (per 100 of per gros!), maar vanwege levertijd en leverbaarheid, moeten we soms spaken kopen die iets afwijken van de gewenste maat. Tussen te kort en te lang zit 4mm. Als de spaken door de nippels naar buiten komen hadden we 2mm korter moeten nemen, en als we nog schroefdraad op de spaak kunnen zien, 2mm langer. De draad op de spaak is gerold d.w.z. het materiaal uit de "dalen vormt de "heuvels"; de draad is dus het dikste deel van de spaak! De schroefdraad op de spaak is erg ondiep + of - 0,25mm. De tophoek in de schroefdraad is 60° en de draad heeft van nr.12 t/m 15 altijd 56 TPI. Dit is een spoed van ongeveer 0,45mm; dus elke keer dat de nippelspanner rond gaat, schuift de nippel 0,45mm op.

Omdat veel velgen alleen geschikt zijn voor 14-er nippels, zijn er tegenwoordig ook wel 14-er nippels met een 13-er draad; de wanddikte is echter minimaal; deze nippels raken snel beschadigd. Er zijn ook 13-er spaken waar een 14-er draad op zit, een beetje betere oplossing, mits de spaken niet te lang zijn; deze draad is namelijk gesneden: de nippel loopt vast op de spaak en er is een kans op breuk in de nippel, omdat de schroefdraad het zwakste punt is!

De nippels zijn meestal van vernikkeld messing; dure nippels zijn van sterk aluminium. Goedkope spaken zijn van koolstofstaal, tegen roest beschermd door verzinken, vernikkelen of verchromen. Chroom is niet echt geschikt; het is te hard, het elastisch veren van de spaak, leidt tot barstjes en spaakbreuk. Kwaliteitsspaken zijn van chroomstaal als X30Cr13 (Hoshi) of chroomnikkelstaal zoals X5CrNi18-8 (Sapim en Alpina) en X5CrNi18-10 (DT). Tests laten zien dat double butted spaken leiden tot lagere piekspanningen en minder trillingen die nippels doen loslopen; en ze zijn natuurlijk lichter.

Rijke grammenjagers kunnen zelfs titanium spaken kopen bij DT. Voor speciale wielen zijn er kunststof spaken verkrijgbaar o.a. Vectran spaken voor Spox wielen, Kevlar (FiberFix), Berd spokes (Dyneema), en carbon van het Taiwanese CN-spokes. Mavic gebruikt voor de Ksyrium SL aluminium spaken van Zicral (AA7075). Al deze speciale spaken zijn duur, soms € 5 per stuk en ze passen vaak slechts in een merk wielen of zelfs slechts in een type wiel van dat merk.

FIG.3a FIG.3b

R1=halve diameter velg incl. bodem

R2=halve diameter naaf van spaakgat tot spaakgat

A= afstand flens tot midden wiel

K= gekozen vlechtpatroon (0,1,2,3,4,of 5kruis)

N= het aantal spaken in het wiel

NAVEN EN VELGEN

Een ervaren wielenbouwer weet welke spaaklengte bij een bepaalde naaf/ velg combinatie en vlechtpatroon hoort. Bij weinig gebruikte combinaties kan hij tabellen gebruiken, of de spaaklengte berekenen. De spaak kan door rekken en het zetten van de spaakkop in het gaatje van de naafflens, 1 tot 2 mm langer worden, maar door de dikte van de nippel boven het velgbed niet mee te rekenen, compenseert zich dit. Pas de cosinus regel toe in fig.3a:

(L´)² =(R1)²+(R2)²-2(R1)(R2)cosɑ ; en pas Pythagoras toe in fig.3b: L²=(L´)² +A²; spaaklengte L = √ {(R1)²+(R2)²+A²-2(R1)(R2)cos Kx720°/N}

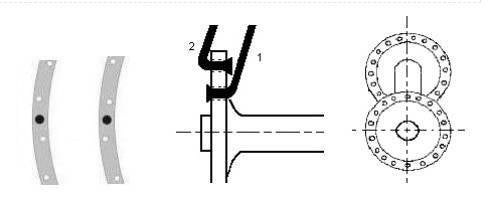

FIG.4 FIG.5

FIG.6

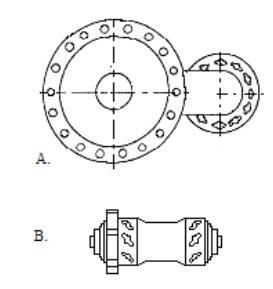

Naven zijn er in veel vormen en maten. Ook al zijn twee naven van hetzelfde type (hoge of lage flens, zie FIG.4 en 5 ), er kunnen millimeters verschil in diameter zijn, en dus in spaaklengte. De breedte van de voornaaf ligt gewoonlijk tussen de 90 en 100mm; de breedte van de achternaaf tussen de 115 en 140mm. Let op de hartlijnen in FIG.6; we kunnen hier goed zien dat de flenzen t.o.v. elkaar verdraaid zijn!

FIG.7

De hoogte van de flens varieert van 30mm voor een lage flens tot 120mm voor een trommelrem. Bij de oude types Sturmey Archer trommelrem kwam zelfs een hoge en een lage flens voor (zie FIG.7A). Omdat de hoogte van de rem het onmogelijk maakte om het wiel te vlechten, werden hier zgn. lissen gebruikt om de spaken in te haken. Dit was geen fijn systeem; de belasting van de spaakkop was hoog, omdat hij slechts gedeeltelijk gesteund werd door de flens. Het spaken van zo’n wiel was lastig, omdat de kop steeds uit de lissen schoot; gelukkig heeft men nu gekozen voor twee gelijke hoge flenzen. Een idee dat Shimano weer uit de mottenballen haalde voor hun Deore M555 schijfremnaven (zie FIG.7B).

De belangrijkste bron van problemen voor achterwielen, is het feit dat deze paraplu- gespaakt worden. Technisch betekent dit dat de spaakspanning rechts 50-60% hoger is dan links. De afstand tussen de flenzen is in een achterwiel vaak kleiner dan in een voorwiel om ruimte te maken voor de tandwielen. Het zwaar belaste achterwiel is daardoor zijdelings minder stijf.

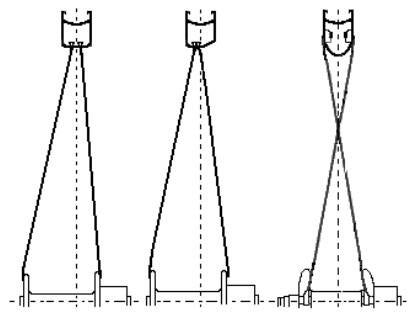

FIG.8a FIG.8b FIG.8c

Omdat rechts het freewheel zit, en de velg toch in het midden van het frame moet lopen, staan de spaken in het aandrijfscherm veel strakker. Zeker de trekkende spaken rechts werken voortdurend onder hoogspanning. Aan de linkerzijde zijn het met name de statische spaken, die bedreigd worden; niet met te hoge, maar met te lage spanning, hetgeen loslopen van de nippels in de hand werkt. Een methode om het spannings- verschil te verminderen, is het inbouwen van een asymmetrische velg (o.a. Ritchey velgen en Rolf wielen). Hier liggen de nippelgaatjes allemaal links uit het midden (FIG.8b). Dit is natuurlijk alleen een velg voor achterwielen! Een idee van Shimano was het kruisen van de spaken in het verticale vlak (zie FIG.8c). Hierdoor is de spaakspanning links en rechts nagenoeg gelijk. De spaakkoppen, helaas nog wel met bocht, verhuizen naar de velg en de nippels komen in de naafflens. De naafflens bestaat dan uit aluminium blokjes waarin de nippels passen.

Vergelijkbare blokjes vinden we ook bij naven voor conische spaken. Het zwakste punt van het wiel, de spaakbocht, verdwijnt op die manier. De blokjes vreten wel ruimte op de naaf; er kunnen dus minder spaken gemonteerd worden. Maar dat is niet zo erg; minder spaken besparen gewicht en luchtweerstand. Bij voorwielen valt er veel meer winst te behalen in vermindering van luchtweerstand; het achterwiel zit in het zog van de zitbuis.

De standaard velgdiameters zijn "historisch" gegroeid d.w.z. er ontstonden in diverse landen onderlinge afspraken tussen rijwiel- en bandenindustrie, over de te gebruiken afmetingen. Deze landelijke afspraken zijn de oorzaak van de enorme variëteit in maten en maataanduidingen. Inmiddels staan ETRTO-maten op vrijwel alle velgen (binnenmaat) en banden (buitenmaat). Een voorbeeld is: 37-590. Het eerste getal geeft de diameter van de band aan in opgepompte toestand (37mm); het tweede getal de diameter van de hieldraad d.w.z. de plek waarop de band zich vast klemt op de velg. Deze maat is beter bekend als 26x1 3/8.

De standaard Engelse 28x1 1/2 maat is in ETRTO: 40x635. De standaard Franse 28x1 1/4 maat is in ETRTO: 32x622. De standaard Engelse 27x1 1/4 maat is in ETRTO: 32x630.

De diameter van deze Franse 28 inch velg is kleiner, dan de diameter van een Engelse 27 inch velg. Een Engelse 28 inch band past niet op een Franse 28 inch velg en omgekeerd!

FIG.9

FIG.10

FIG.11

De voornaamste types velgen zien we in FIG.9:

9A: Westwood velg; deze wordt gebruikt op "gewone" fietsen, en uitgevoerd in (roestvrij) staal.

9B: U-velg of Endrick velg; uitgevoerd in staal, r.v.s., of aluminium op de goedkopere sportfietsen, semi-racefietsen en A.T.B.’s.

9C: Tube velg: deze wordt vaak gebruikt in wedstrijdracefietsen. Gewoonlijk uitgevoerd in aluminium of carbon, hoewel er ook houten velgen bestaan. De tubes worden op de velg gelijmd!

9D: Doosvelg met hoornranden; deze worden gebruikt op supersportfietsen, racefietsen en A.T.B.'s. Door de hoornranden wordt voorkomen, dat de hieldraad van de bandjes van de velg schuift bij hoge bandenspanning (6 tot 9 bar). Als deze te laag is, kunnen de hoornranden snel beschadigd raken. Bij moderne velgen ontbreken die randen (hookless FIG.9E).

Vroeger werden onder de nippels nippelplaatjes geschoven om te voorkomen dat de nippel door de velg zou scheuren. Tegenwoordig zit er meestal een versterkingsringetje om het nippelgat (zie fig. 10A). Soms houdt dit ringetje een bus vast die aan beide velgbodems (zie fig. 10B) trekt; we noemen dit dubbelgebust (komt voor bij type 9C en D). Dit is de sterkste constructie.

Westwood velgen (type 9A) hebben meestal geen versterkingsring; ze worden geleverd in voorwiel-(14-er nippelgaatjes) en achterwieluitvoering (13-er nippelgaatjes). Bij trommelremmen worden deze velgen vaak gedopt uitgevoerd, d.w.z. het spaakgat bevindt zich in een voorgevormd putje (zie FIG.11), dat reeds wijst in de richting waarin de spaak straks gaat lopen. Dit is met name bij hoge flens naven gemakkelijk, omdat de hoek tussen spaak en velg erg klein kan worden, waardoor de nippel de spaak verbuigt. Dit levert een extra stresspunt op, en kan aanleiding zijn voor spaakbreuk in de nippel. Bij gedopte velgen dienen de spaaklengtes enkele mm's korter gekozen te worden als in gangbare tabellen wordt aangegeven. Dit kan ook het geval zijn als het velgtype afwijkt van het gangbare; een doosvelg zal t.o.v. een Westwoodvelg van dezelfde bandenmaat een kleinere velgdiameter hebben (van bodem tot bodem, de hieldraad komt uiteraard op dezelfde plek): kies hier dan ook iets kortere spaken.

FIG.12a FIG.12b

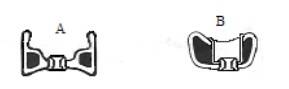

De spaaknippelgaten in een velg zitten uit het midden. Als we in de binnenkant van het velgbed kijken, ontstaan er t.o.v. het ventielgat twee patronen:

12a: De velg heeft het nippelgaatje boven het ventielgat RECHTS uit het midden staan: een rechtse velg;

dit resulteert bij ‘t spaken in een wiel met statische buitenste spaken.

12b: Deze velg heeft het nippelgaatje boven het ventielgat LINKS uit het midden staan: een linkse velg;

dit resulteert bij het spaken in een wiel met trekkende buitenste spaken. N.B. Het heeft geen zin de velg om te draaien.

Het patroon 12a zien we gewoonlijk in toer- en sportfietsen met remnaaf; patroon 12b in (semi)racefietsen. Het aantal spaakgaten varieert van 12 voor een kinderfietsje, tot 48 voor een tandem. Omdat het aantal spaken in linker- en rechter flens gelijk is, en er evenveel binnenste als buitenste spaken zijn, is het aantal spaakgaten een veelvoud van vier. Racevelgen zijn verkrijgbaar van 12 tot 40 gaats. De 12 gaats worden b.v. op de baan, of in tijdritten gebruikt (alleen in het voorwiel). De 40 gaats zitten in cyclo- crossfietsen en baantandems. De standaard was 36 gaats, maar we zien een verschuiving naar 32 spaaks wielen. Speciale velgen zijn soms moeilijk verkrijgbaar; zoeken en/ of bestellen dus!

De velgbreedte hangt samen met de banddiameter. Brede banden horen bij brede velgen. Hier is echter veel speelruimte aanwezig, mits de diameter van de velg juist is. Te brede banden scheuren vaak langs de hieldraad; bij te smalle banden wil de binnenband wel eens eruit knallen.

De velgen met het patroon 12a zien we vooral in (semi)racefietsen. De spaken in een racewiel die het zwaarst belast worden, zijn de spaken die de aandrijfkrachten overbrengen. Bij het voorwiel maakt het niet uit; bij het achterwiel wel. De tandwielen draaien het wiel rechtsom (met de klok mee). De trekkracht van de ketting verloopt via de buitenste spaken!

Het patroon 12b zien we in gewone toer- en sportfietsen met een remnaaf. De remkrachten van een naafrem of schijfrem zijn groter dan de aandrijfkrachten! De buitenste spaken, die het sterkst zijn, moeten hier de remkracht opnemen: deze draait tegen de klok in (linksom). De binnenste spaken moeten dus de aandrijfkracht opnemen (rechtsom). Dit is de reden waarom de velgen met schijfremmen en remnaven RECHTS worden uitgevoerd en rechtsom gespaakt! Het spaakgat op de velg boven het ventiel zit dan rechts uit het midden (zie FIG.12b). We zullen dus een verschuiving gaan zien in de komende tijd, naar het velgtype 12b

FIG.13a FIG.13b FIG.13c

Bij FIG.13a staat het nippelgaatje boven het ventielgat LINKS uit het midden. Bij FIG.13b staat RECHTS uit het midden. Het heeft geen zin de velg om te draaien! N.B. We kijken in het velgbed.

De naaf van een wiel heeft twee flenzen waardoor de spaken gestoken worden. De eerste serie spaken wordt van buiten naar binnen gestoken (zie spaak nummer 1 in FIG.13b ; we noemen dit de binnenste spaken). De tweede serie van de binnenkant van het wiel naar buiten gestoken (zie spaak nummer 2 in FIG.13b: de buitenste spaken). De sterkste spaken in het wiel, zijn de spaken die van binnen naar buiten gestoken worden. Deze spaken staan verder uit elkaar, waardoor ze extra belasting beter aankunnen. De flenzen op de naaf staan verdraaid t.o.v. elkaar (zie FIG.13c). Let op de hartlijn tussen voorste en achterste flens. De spaakgaten in de flenzen verspringen dus; dit is bij het vlechtwerk belangrijk!

N.B. Bij het vlechten beginnen we altijd met de binnenste spaken.

DE KRACHTEN OP DE SPAAK

Even een theoretisch experiment: we nemen een absoluut stijve velg en we bevestigen daarin een naaf aan twee recht tegenover elkaar staande spaken (radiaal). Als we tijdens het op spanning brengen van de spaken met een spaakspanningsmeter de kracht die de nippels uitoefenen op de spaken meten, blijkt dat de spanning in beide spaken exact gelijk blijft: ACTIE = - REACTIE! We brengen de spaakspanning op 500 N (N= Newton: 1 kg is circa 10 N). We zetten dit wiel nu rechtop, met de spaken verticaal, en hangen 'n gewicht van 10 kg aan de naaf. Dit zal 'n kracht van 100 N uitoefenen. De spanning in de bovenste spaak wordt geen 600 maar 550 N (en in de onderste 450 N). Beide spaken nemen de helft van deze kracht op! Ook voor remmen en aandrijving geldt: alle spaken nemen die krachten op. Hoe meer spaken, hoe lager de belasting per spaak! Absoluut stijve velgen bestaan helaas niet; en de werkelijkheid is veel gecompliceerder, zoals we zullen gaan zien.

Een spaak kan alleen krachten in zijn lengterichting doorgeven. Om een kracht over te brengen van naaf naar velg, of omgekeerd, zullen de spaken strak moeten staan. Als een spaak op druk belast wordt, neemt de spaakspanning evenredig af. Dit kan tot gevolg hebben dat, bij onvoldoende voorspanning, de nippel losloopt door trillingen. Losgelopen spaken zijn net zo erg als gebroken spaken; ze dragen niet bij tot de sterkte van het wiel. De andere spaken zullen dus hoger belast worden. Uitgaande van een 32 spaaks voor- en achterwiel met spaken nr.14, is de trekkracht op de spaak in ruste (statisch) ongeveer 800N. Als we zo'n wiel in een fiets zetten van 10 kg, met een rijder van 80 kg, zal het meeste van het gewicht op het achterwiel rusten (50 kg). Het gewicht drukt de naaf naar beneden. Doordat de velg enigszins meegeeft, is het effect van spanningsvermindering onder groter dan dat van de extra belasting voor de bovenste spaken. Bij een 32 spaaks achterwiel met 50 kg druk erop is de "ontlasting" ongeveer 240N en de extra belasting 60N. Bij het fietsen zal de spaakspanning van dit wiel, in elke spaak, bij elke omwenteling (dus 500 maal per kilometer), variëren tussen 560 en 860N. Zeer stijve velgen geven minder variatie in spaakspanning en zijn voor wielen met weinig spaken zonder meer verplicht. Sommige wielen hebben de spaken in paren staan; de gaatjes in de velg zijn dus niet evenredig verdeeld. Doordat er nu twee spaken tegelijk ontlast worden, is de variatie in spaakspanning kleiner.

Spaken zijn heel sterk; deze staalsoorten hebben een treksterkte van ongeveer 1200 N/mm2. Dit betekent dat een spaak nr.14 (2mm dik) pas zal breken bij een belasting groter dan 3800 N. Toch is een hoge treksterkte niet het belangrijkste gegeven van een spaak; rekgrens en vermoeidheidsgrens zijn belangrijker. Als de spaak over de rekgrens belast wordt, neemt de voorspanning af; deze grens ligt rond de 900 N/mm2. Voor de meeste spaken mag de belasting niet hoger zijn dan 2200N! De vermoeidheidsgrens wordt bepaald door bestendigheid tegen wisselende belastingen: voor een goede spaak meer dan 1 miljoen maal. De spaakfabrikant Sapim geeft voor hun CX-ray zelfs 3,5 miljoen cycli. Is dat nou veel? Vergis u niet : na 2000 km heeft het wiel al 1 miljoen omwentelingen gedraaid. Dit doet spaken breken: niet de te hoge spanning, maar metaalmoeheid; gelukkig is staal hier niet zo gevoelig voor.

In een modern 16 spaaks voorwiel is de spaakspanning 1000 tot 1200N (aan beide zijden gelijk). In paraplu-gespaakte achterwielen (zie figuur 8a) kan de spaakspanning flink oplopen. Links is de spanning soms 900N en rechts in het spakenscherm aan de pionkant zelfs 1500 N! Hier zitten we aan de grens van het toelaatbare voor spaken nr.14. Hogere spaakspanningen leiden niet tot stijvere wielen.

De variatie in gewichtsbelasting is voor elke spaak gelijk, en onafhankelijk van het vlechtpatroon (wel van het aantal spaken). Naast statische spanning en gewichts- belasting, werken ook nog stootbelastingen op de spaken. Het rijden door kuilen en tegen stoeprandjes, levert niet alleen zeer hoge belasting, maar vooral ontlasting (!) van de spaken op ( > 250N !). Als de statische spanning van de spaken te laag is, zal de nippel zich door deze krachtenwisselingen loswerken. Wielen zijn stijf ten opzichte van de band. Toch kan het op 8 a 10 bar brengen van de bandjes of tubes, de spanning van de spaken met 30 tot 40N doen zakken.

N.B. De bovenstaande krachten zijn onafhankelijk van het vlechtpatroon, evenals de remkrachten van velgremmen (deze gaan dus niet door spaken en naven!). De remkracht werkt op twee plaatsen; bovenaan de velg bij de remblokken en onder de band. De reactiekracht komt van de voorvork. Deze duwt de naaf naar voren; de voorste spaken worden ontlast en de achterste spaken extra belast. Dit zijn de spaken die tijdens het rijden het minst belast worden, daarom spelen remkrachten van velgremmen nauwelijks een rol. Wat wel een rol kan spelen is het verschuiven van het gewicht. De druk op het achterwiel neemt bij remmen af en de druk op het voorwiel neemt toe; in het extreme geval rust alle gewicht op het voorwiel (pas op!).

Aandrijfkrachten en remkrachten van naaf- of schijfremmen werken wel op de spaken; nu worden de statische spaken op trek belast. De spaakbelasting dan gedeeltelijk afhankelijk van het vlechtpatroon. Remkrachten zijn soms dubbel zo hoog als aandrijfkrachten. Het verdient aanbeveling bij remnaven of schijfremmen zeer sterke spaken te gebruiken, de buitenste spaken statisch te maken en zo vaak mogelijk te kruisen.

HET VLECHTPATROON EN DE KRACHTVERDELING

De spaakbelasting door het aandrijfkoppel, is o.a. afhankelijk van rijder, verzet en naafflenshoogte. Als een 75 kg wegende combinatie van rijder + fiets tegen een 18% helling omhoog gaat, is de theoretische kracht voor de aandrijving 750N x0,18= 135N. Het moment dat geleverd wordt, is dan 135N x 0,335m (straal van het wiel)= 45Nm. Ditzelfde moment gaat door de naafflenzen en de spaken. Stel de straal van de flens is 0,025m, dan is de kracht daar: 45Nm:0,025m= 1800N! In ons voorbeeld met een flens van 5 cm en 36 spaken zou de extra belasting 50N per spaak zijn, als de spaak tenminste precies haaks op de hartlijn door de naafflens zou staan.

FIG.14

In een 36 spaaks wiel, 3X gekruist, liggen de theoretische waardes iets hoger : circa 58 N. We gebruiken deze waarde als standaard voor de berekeningen in tabel I. We geven bovendien de relatieve zijdelingse stijfheid (RZS), en relatieve torsie stijfheid (RTS) t.o.v. 3x gekruist.

Wanneer we een trekkende spaak S (zie FIG.14) in een 3x kruisend wiel bekijken, zien we dat de aandrijfkracht Fa, loodrecht werkt op de hartlijn van de naaf.

De spaak S kan echter alleen krachten opnemen in zijn lengterichting. Er ontstaat een kracht Fs in de spaak, die de aandrijfkracht overbrengt, waarvan de tangentiale component Ft, de torsie van het wiel voorkomt.

Ft is altijd gelijk aan Fa, maar tegengesteld; Fs wordt zo groot als noodzakelijk om Ft= -Fa te krijgen. Bij een 3X kruisend wiel is hoek a ongeveer 60°, dus Fs = 50N : sin60°= 58N. Er ontstaat tevens een radiale component Fr , die de zijdelingse stijfheid verbetert. Naarmate hoek ɑ groter wordt, nemen Fr en Fs in grootte af. Als hoek ɑ negentig graden is, geldt Ft= Fs: de spaakbelasting is dan minimaal. Helaas is dan Fr=0, hetgeen ten koste gaat van de zijdelingse stijfheid.

Als ɑ groter is dan 90 graden, neemt de spaakbelasting weer toe, terwijl Fr negatief wordt. De zijdelingse stijfheid gaat daardoor snel achteruit. Als de hoek ɑ kleiner wordt (een minder kruisend vlechtpatroon), nemen Fs en Fr toe, want Ft blijft gelijk! De spaakbelasting door aandrijfkrachten (torsie) neemt dus toe. In een radiaal gespaakt wiel is Fs theoretisch oneindig groot. In de praktijk zal de naaf zich "opwinden" b.v. 2°. Dan is Fs = 50N: sin2°= 1433N. Een wiel waarin aandrijf- of remkrachten op de naaf komen, mag daarom niet radiaal gespaakt worden! In de praktijk zijn de spaakbelastingen voor het "aandrijfscherm" hoger. De naafflens aan de aandrijfzijde neemt meer kracht op, omdat de stijfheid van de naaf beperkt is. Bij een stijve naaf, b.v. de Sturmey Archer 3 versnellingsnaaf, zal een spaak uit het rechter scherm 60% opnemen en ‘n linker 40%. Bij een aluminium naaf zijn de waardes veel ongunstiger; hier neemt rechts 85% op en links 15%.

Voor 36 spaaks wielen zijn 3x en 4x kruisend geschikte spaakpatronen. Het 4X kruisen levert problemen op met een lage flens naaf, omdat de spaken over elkaar gaan lopen. Bij hoge flenzen gaat het prima. Een hoge flens geeft bovendien een veel lagere spaakbelasting dan een lage flens. Naarmate meer spaken in het wiel zitten, kunnen we vaker kruisen. Een 48 of 44 spaaks wiel, kan 5x gekruist worden zonder dat de hoek a groter wordt dan 90 graden. Een 40 of 36 spaaks wiel kan max. 4x gekruist worden. Een 32 of 28 spaaks wiel 3x; 24 of 20 2x, een 16 spaaks 1x. Let op; hoek ɑ is bij een eenmaal gekruist 16 spaaks wiel ± 30°. De theoretische belasting door aandrijfkrachten is hoog: (1800N:16): sin30°= 225N per spaak! De werkelijke krachten in het rechterscherm liggen hoger: ± 400N.

Een voorwiel zonder remnaaf of schijfrem kunnen we op alle mogelijke manieren spaken. Het lichtst, het sterkst en het stijfst, zijn radiaal gespaakte wielen. In deze wielen kunnen we gerust 32 of minder spaken gebruiken. Bij achterwielen is de zaak gecompliceerder. We zouden ernaar moeten streven het paraplu-spaken te vermijden. Dit kan door brede naven en achtervorken te nemen, of door asymmetrische frames te bouwen. Voor een 36 of 32 spaaks wiel is 3 x gekruist gewenst. Bij kleine wielen, zoals 20 inch, neem ik met minder spaken en minder kruisen genoegen. De spaak komt anders te schuin in de velg (gevaar voor spaakbreuk in de nippel). Kleine wielen zijn sowieso sterker en stijver; ze hebben bovendien een lagere spaakbelasting (kleinere aandrijfkracht en meer toeren per minuut).

HET SPAKEN VAN FIETSWIELEN

FIG.14b Het minimale handgereedschap.

We beschrijven hier het traditionele gespaakte wiel. Er zijn variaties op deze manier van werken. Als u een bepaalde beschrijving volgt, houdt dan vast aan die methode; meer beschrijvingen tegelijk volgen, leidt tot verwarring en fouten.

Er zijn veel nieuwe wielontwerpen geweest afgelopen 40 jaar. De trend naar stijvere velgen en minder spaken is wel duidelijk. De stappen naar schijfremmen en bredere velgen en banden, leveren wat zwaardere wielen op. De levensduur van het wiel zal toenemen door eliminatie van de velgslijtage.

Doordat de remkrachten nu van naaf naar velg lopen, is het radiaal spaken van wielen voorbij.

Het aantal spaakgaten varieert van 12 voor een kinderfietsje, tot 48 voor een tandem. Omdat het aantal spaken links en rechts gelijk is, en er evenveel binnenste als buitenste spaken zijn, is het aantal spaakgaten een veelvoud van vier. De oude standaard is 36 gaats. N.B. Sommige moderne varianten hebben aan een kant meer spaken.

Begin alle vlechtpatronen steeds vanaf het ventielgat. Anders ontstaat soms er een kruising van spaken boven het ventiel, hetgeen oppompen van de band moeilijk maakt. Het vlechtwerk voor alle spaakpatronen is nagenoeg identiek. Bij een bepaalde spaaklengte + naaf + velg, ligt het spaakpatroon feitelijk vast. Een ervaren wielenbouwer weet welke spaaklengte bij een bepaalde naaf/velg combinatie en vlechtpatroon hoort. Bij weinig gebruikte combinaties kan hij tabellen gebruiken, of de spaaklengte berekenen. Onderaan deze pagina staat een formule om spaaklengtes te berekenen en een app in Excel.

Een voorwiel zonder remnaaf of schijfrem kunnen we op alle mogelijke manieren spaken. Het lichtst, het sterkst en het stijfst, zijn radiaal gespaakte wielen. In deze wielen kunnen we gerust minder spaken gebruiken. Bij achterwielen is de zaak gecompliceerder. We zouden ernaar moeten streven het parapluspaken te vermijden. Dit kan door brede naven en achtervorken te nemen, of door asymmetrische frames te bouwen. Voor een 36 of 32 spaaks wiel is 3 x gekruist gewenst. Bij kleine wielen, zoals 20 inch, neem ik met minder kruisen en minder spaken genoegen. De spaak komt anders te schuin in de velg (gevaar voor spaakbreuk in de nippel). Kleine wielen zijn sowieso sterker en stijver; ze hebben bovendien een lagere spaakbelasting (kleinere aandrijfkracht, meer toeren per minuut).

HET VLECHTEN (?) : 0x en 1x

FIG.15

Er is feitelijk weinig verschil tussen het vlechten van een voorwiel of een achterwiel. In een voorwiel zonder remnaaf of schijfrem, kunnen we elk vlechtpatroon gebruiken. Bij een achterwiel dient minstens een scherm, liefst meerdere malen, gekruist te zijn; dit is afhankelijk van het aantal spaken zoals we net gezien hebben.

De meest eenvoudige manier van wielen spaken is radiaal (0x gekruist). Het kan op drie manieren:

1. Allemaal buitenste spaken (alle spaakkoppen binnen) 2. Allemaal binnenste spaken (alle spaakkoppen buiten) 3. Om en om.

Voor de derde methode zou ik geen enkel argument weten. De tweede methode is volgens sommigen mooier. De eerste methode is het beste; het wiel is ongeveer 10% stijver, omdat de spaken verder uit elkaar staan en de spaakkop wordt beter gesteund door de flens, waardoor hij minder kan werken. Dit is een zwak punt bij radiale wielen; niet alleen spaken breken, maar ook naafflenzen! Deze worden bij radiaal spaken zwaar belast. Een radiaal wiel is echter aerodynamisch, superlicht en superstijf. N.B. Shimano geeft geen garantie op de standaard naven bij radiaal spaken!

Het maakt niet uit of de velg links of rechts is uitgevoerd. Het plaatje bij FIG.3 is toevallig LINKS; bij een rechtse velg overal waar LINKS staat RECHTS lezen. Steek de spaken van binnen naar buiten door flens A. Begin alle vlechtpatronen steeds vanaf het ventielgat. Steek de eerste spaak LINKS naast het ventiel (a1). Vervolgens naar LINKS a2, a3 enz., tot we weer terug zijn bij het ventiel. We kijken nu langs spaak a1 naar flens B (zie FIG.3), en we kiezen het spaakgat LINKS van a1 op flens B. Hierdoor steken we de eerste spaak van binnen naar buiten. We monteren deze spaak LINKS van a1 in de velg tussen a1 en a2 in het gaatje b1. Nu steken we de overige spaken in de flens, en monteren deze in b2, b3 enz., tot we weer bij het ventiel zijn. Als alles goed uitkomt, kunnen we het wieltje opspannen en uitrichten.

Ook het vlechtpatroon 1x kruis, kan met uitsluitend buitenste spaken gevlochten worden. Uitgaande van FIG.3, steken we gewoon de eerste spaak bij a2 naar binnen, en de tweede bij a1. Zo gaan we de hele velg weer rond. Natuurlijk dient aan de andere zijde de eerste spaak bij b2 naar binnengestoken te worden, en de tweede bij b1. Bij een 1x gekruist vlechtpatroon, slaan we op de velg een gaatje over (bij voorbeeld b1 tussen a1 en a2). We kunnen nu zeggen dat het lage kruis één spaakgat op de velg omvat. Naarmate er vaker gekruist wordt, neemt dit aantal toe. Bij 2x zijn het vijf spaakgaten op de velg, bij 3x negen, en bij 4x dertien.

WIELTJES VLECHTEN: 2x,3x,4x EN 5x GEKRUIST

Het vlechtwerk voor al deze spaakpatronen is nagenoeg identiek. Bij een bepaalde spaaklengte + naaf + velg, ligt het spaakpatroon feitelijk vast. We gaan uit van een 36 spaaks naaf (hiermee vervalt 5x gekruist!) en een LINKSE velg. Hebben we een rechtse velg, dan waar LINKS staat, rechts lezen! Het wiel bovendien met de klok mee spaken. Als het wiel geschikt is voor een cassette of freewheel, moeten de spaken aan de aandrijfzijde korter zijn; gewoonlijk scheelt dit 2mm. Deze spaken komen onder een 40 tot 50% hogere spanning te staan.

BIJ EEN ACHTERNAAF BEGINNEN WE AAN DE AANDRIJFZIJDE. De flens waaraan we beginnen noemen we flens A.

FIG.16

We steken spaak A1 (zie FIG.16) van buiten naar binnen en bevestigen deze in het spaakgat in de velg LINKS naast het ventielgat. We slaan nu een gaatje op de naaf over en steken de tweede spaak (A2) van buiten naar binnen. Op de velg slaan we nu drie gaatjes over, en monteren de nippel in het vierde spaakgat LINKS van het ventiel. Zo gaan we door tot kant A vol is: negen spaken!

Zoals we in FIG.3a zien liggen de spaakgaten op de andere flens (B) iets verschoven. We trekken een denkbeeldige lijn door het gaatje in de naafflens A waarin A1 zit. In het gaatje op naafflens B dat LINKS van A1 zit, steken we een volgende spaak (B1) van buiten naar binnen. We monteren spaak B1 LINKS van A1. Voor montage van B2, slaan we weer een gaatje op flens B over, en drie gaatjes op de velg. B2 komt LINKS van A2 enz., tot ook in flens B negen spaken zitten.

We houden kant A voor ons, en draaien nu de naaf LINKSOM. Steek nu de eerste spaak LINKS naast A1 in de naaf, van binnen naar buiten. Draai deze spaak naar LINKS, zodat hij 2, 3, of 4 spaken van scherm A kruist. Dit is afhankelijk van het vlechtpatroon, dat u gekozen heeft!! We halen deze spaak onder de laatste door, en monteren hem in het juiste nippelgat in de velg (A zijde!). Zo gaan we door tot flens A vol is. Als we goed gewerkt hebben, staan de spaken nu in keurige groepjes van drie. We steken nu de spaken van binnen naar buiten door flens B. Ook hier weer kruisen en onder de laatste spaak doorhalen. Er is slechts één juiste montage mogelijk, komt het niet uit, dan is ergens een fout gemaakt; dit betekent vaak opnieuw beginnen.

HET OPSPANNEN

We beginnen alle nippels aan te draaien met een schroevendraaier tot er nog één draadgang zichtbaar is op de spaak. Mogelijk staat er dan al spanning op de spaken. Zoniet alle spaken, ronde na ronde, een halve slag draaien, tot er spanning op komt. We werken altijd vanaf het ventiel! Als er zeer veel rondes komen, zijn de spaken te lang en zullen ze door de nippel naar buiten komen. Dit veroorzaakt lekke banden, dus kortere spaken gebruiken, of de spaken afknippen en afvijlen. Zodra er spanning op de spaken komt, ruilen we de schroevendraaier in voor een goede nippelspanner. Als alle spaken even ver zijn aangedraaid en de velg was volkomen rond, zal het wiel ook volkomen rond zijn; dit is het vaak niet. Als er erg veel zijwaartse slag is, dan haal ik deze er eerst globaal uit. Als de velg naar rechts moet, de rechter spaken over het betreffende stuk een halve- of kwart slag vaster zetten, en de linker spaken een halve- of kwart slag losser. N.B. Wanneer we alleen de rechter spaken vaster zetten, introduceren we feitelijk een hoogteslag!

Als het wiel een beetje recht is, gaan we op hoogteslagen controleren. "Deuken" zijn er lastiger uit te halen als "hobbels". Bedenk dat de naaf de krachten op de spaken door geeft naar de andere kant van het wiel. Terwijl je zowel links als rechts, de spaken bij een hobbel aantrekt, moeten de ertegenover liggende spaken losser; anders is de kans groot dat we van een "eivormig" naar een "ellipsvormig" wiel gaan. Bij een deuk zet je bij voorbeeld 2 rechtse en 2 linkse spaken een halve slag losser, en alle andere een kwartslag vaster. Bij de las (vaak door een sticker gecamoufleerd) kan soms toch een vervorming blijven. We nemen nu een wielnaafuitlijner en kijken of de velg in het midden staat. Dit is een eenvoudige beugel met een stelschroef in het midden; eerst aan de ene kant tegen de velg houden en de stelschroef tot aan de naaf draaien. Daarna aan de andere kant houden: de stelschroef moet nu weer precies aan de naaf raken. Als dit niet het geval is: alle spaken aan de kant waar de velg naartoe moet, vaster zetten, en de andere kant evenredig losser. Zodra de hoogteslagen eruit zijn, gaan we de restanten van de zijslagen eruit halen. Heeft de velg geen hoogteslag en geen zijslag meer, en staat hij ook nog in het midden, dan brengen we de spaken op eindspanning. Hoe strak is dat nu? Strak! Knijp maar eens in een wieltje van een goede vakman. Er zijn spaakspanningsmeters verkrijgbaar om het proces beter te controleren.

Als het wiel op eindspanning is, alle spaken even een kwartslag vast- en losdraaien; hierbij zal de torsiespanning verdwijnen. Nog even voor de laatste maal controleren; dan de band erop en rijden maar. Na ongeveer 500 km zetten we het wiel nog eens in de richtbok. Indien de spaken flink strak stonden (en er zijn geen ongeluk- jes gebeurd) is het wiel nog perfect. Sommige wielbouwers zetten hun spaken dan alsnog een halve slag vaster. Bij een goed wiel zijn de toleranties erg klein: ± 0,2 mm.

Zeker bij reparatie van langdurig gebruikte wielen, kan het voorkomen dat een nippel "rond" gedraaid wordt. Er zit niets anders op dan deze met de waterpomptang te verwijderen en een nieuwe nippel te monteren. Bega niet de fout andere spaken losser of vaster te zetten om het wiel recht te krijgen. Dit veroorzaakt zeer onregelmatige spaakspanningen; een van de hoofdoorzaken voor spaakproblemen. Zo'n wiel wordt zelden echt recht en heeft veel last van spaakbreuk. Een slecht wiel geeft soms binnen 5.000 kilometer al problemen. Als er meer dan 2 spaken in een wiel gebroken zijn, spaak ik het over (als de naaf de moeite loont). Ik neem nieuwe spaken en bijna altijd een nieuwe velg; een gebruikte velg is nooit meer echt rond.

AANGEPASTE WIELEN

FIG.17

.

FIG.18

FIG.19 Een Franse patentaanvrage voor een wiel met in elkaar gevlochten spaken (circa 1900).

Zoals we gezien hebben, resulteert een rechtse velg volgens ons "bouwrecept", in statische buitenste spaken en een linkse velg in trekkende buitenste spaken. Om de buitenste spaken in een linkse velg statisch te krijgen, doen we het volgende (zie fig.17). Steek A1 van buiten naar binnen, in het tweede nippelgaatje, rechts van het ventiel. Een gaatje overslaan op de flens, en 3 gaatjes op de velg (beiden naar rechts!). Rechtsom blijven werken tot de eerste 9 spaken erin zitten. We steken nu spaak B1 ( let op de hartlijn: links van A1!) van buiten naar binnen, en monteren hem naast het ventielgat. B2 enz. weer rechtsom monteren. We nemen nu kant A weer voor ons, en draaien de naaf rechtsom; we steken nu tussen A1 en A2 een spaak van binnen naar buiten. Afhankelijk van het gekozen vlechtpatroon kruisen, en onder de laatste spaak doorhalen. Ik verwacht dat u nu wel weet hoe u verder moet gaan en ook hoe u een rechtse velg met de buitenste spaken trekkend moet maken!

De hier beschreven spaakmethode is niet de enige mogelijkheid om wielen te bouwen. In diverse video's en beschrijvingen door anderen, worden soms variaties op mijn manier van werken gebruikt.

Er zijn meer goede oplossingen, maar er worden ook foute keuzes gemaakt. Bij dit wiel in FIG.18 met een Nuvinci traploze versnellingsnaaf, kiest de bouwer voor een te groot aantal kruisingen; hierdoor maakt de spaak een scherpe hoek met de velg en zal de nippel eenzijdige druk op de draad van de spaak uitoefenen. Die buiging versterkt de kerfwerking en leidt tot spaakbreuk in de nippel. Je kunt dit soort problemen een beetje opvangen door een knik in de spaak te maken, op 20mm van de draad; maar dat is een paardenmiddel en erg lelijk bovendien. Ook het "snowflake" wiel (FIG.19) kent dit probleem vaak; dit wiel is trouwens later nog vele malen uitgevonden.

Spaakdiktes waren door de jaren heen redelijk gestandaardiseerd. Helaas is aan deze praktijk een einde gekomen en zien we nu ook wel 2,16mm als spaakdikte uit China komen (met 3,6mm nippels) ; een gruwel, is dan niets meer heilig?

Hier kunt u de vijfde druk (2006) van het boekje "Het ABC van wieltjes spaken" downloaden.

https://velofilie.webnode.nl

Spaakkoppen hebben vaak merktekens: Spoke Head Identification Chart (mrrabbit.net).

Iets over aero-wielen: https://www.youtube.com/watch?v=lwrCrU4KG-I ;

leuke pdf's: C.Burgoyne: Bicycle Wheel H.Gavin - Spokepatterns and spoke fatigue

De automatisering van het wielen spaken.

In de jaren zeventig en daarvoor, was het spaken van fietswielen een toets tijdens het examen van de opleiding rijwielhersteller. De kandidaat kreeg een velg, een naaf, spaken en nippels, en een half uur de tijd om er wat van te maken. Maar de beoordeling door de examinator en de demontage van het wieltje, gingen van die tijd af; de volgende kandidaat gebruikte het zelfde materiaal. Het was destijds in de fietsenhandel gebruikelijk om per wiel een half uur montagekosten in rekening te brengen.

In de fietsenindustrie waren er mensen de hele dag wielen aan het spaken. De toevoer van materialen en de afvoer van de wielen werd geregeld. Het waren grote series met dezelfde componenten. Deze werknemers waren vaak zeer bedreven, zes wielen per uur was geen uitzondering; het was wel saai werk. Met het stijgen van de loonkosten en de toename van mechanisering van de arbeid, gaat men ook nadenken over het bouwen van een machine of een robot, die wielen kan spaken en richten.

Technisch is het al een hele opgave om een dergelijke opstelling te bedenken. Maar de machine moet concurreren met een bestaand proces d.w.z. de fabrikant moet aantonen en/ of garanderen dat het economisch voordeel heeft, om die machine toe te gaan passen. De benadering om niet "alles in een keer" te willen doen, blijkt voor de commerciële ontwikkeling van deze machines gunstig te zijn. Het rijgen van het wiel, dat wil zeggen het steken van spaken in de naafflenzen, bleef nog lang handwerk. Ook het vlechten van de wielen, dat wil zeggen het onder elkaar door halen van de spaken bij de laatste kruising, heeft nog vaak menselijke input nodig. Deze deze bewerking kost wat meer tijd en de productiesnelheid daalt hierdoor. Veel beperkingen uit de beginjaren zijn inmiddels opgelost. In het algemeen zullen de spaakspanningen bij robot gespaakte wielen hoger liggen, soms 20-25%.

Voor de fietsfabriek zijn de storingsgevoeligheid van de robot, de afschrijving + onderhoud, en de kwaliteit van de geproduceerde wielen, uiteraard de belangrijkste factoren.

Een patentaanvrage en een werkend prototype is hooguit een begin, maar zeker geen garantie voor commercieel succes in de industrie.

.Patent aanvragen is geen gemakkelijk verhaal. Tussen aanvrage en patent verlening zit in dit eerste voorbeeld zelfs vijf jaar! Het is een Amerikaans patent van de machinefabriek Herr uit Ohio, maar vermoedelijk is er nooit een fietsenfabriek geweest, die deze machine heeft toegepast. Als we de tekeningen bekijken, ziet het er ingewikkeld en dus duur uit.

Het Britse Patentbureau deed er 2,5 jaar over om het patent van B. Sargent & R. Dressler goed te keuren. Beide heren waren gelinkt aan Tube Investments , een firma waar Raleigh, en later ook Gazelle, deel van uitmaakten. De vakbonden hebben experimenten met automatisering in de jaren zestig tegengehouden. Raleigh stond ook niet bekend als een innovatieve firma.

De Franse firma Motobecane vraagt in 1968 een patent aan in de USA voor spaakrobot. Het oogt allemaal als een bedenksel, weinig concreet. Mogelijk heeft men geprobeerd het idee daar te verkopen. Of er in Frankrijk geëxperimenteerd is, weet ik niet. Er is in elk geval geen verdere ontwikkeling bekend.

Een USA patentaanvrage uit 1969 van "Damman et al" . De heer C. Damman is later een van de oprichters van Holland Mechanics; dit bedrijf zal een grote rol gaan spelen. Bij Gazelle gaat men als eerste fabriek daadwerkelijk van deze spaakmachines gebruik maken. Men ontwikkelt deels geautomatiseerde productielijnen, die echte besparingen opleveren. Holland Mechanics slaagt erin om in de loop der jaren uit te groeien tot marktleider met vestigingen over de hele wereld.

De fabrikanten van naven, velgen, spaken en nippels, pasten hun producten in de loop der jaren aan, om de machinale verwerking van de onderdelen te verbeteren. Dit heeft onder andere tot gevolg dat de gaatjes in de naafflenzen wat groter worden. De steun van de kop van de spaak neemt hierdoor af; technisch is dat een stressraiser en kan het aanleiding zijn voor spaakbreuk bij de kop of bocht. Dit is de meest voor komende schade in fietswielen; vooruitgang is niet altijd een verbetering.

Bij het omhoog komen van de spaak in de nippel, als die wordt aangedraaid, wordt de kop van de schroevendraaier van de robot weggeduwd. Om dit te voorkomen zijn de spaken van robot gespaakte wielen in dit geval 1-2mm korter dan hand gespaakte wielen. Zeker bij aluminium nippels, levert dit extra kans op breuk in de nippel; om dit te ondervangen, zien we nu ook nippels met een torx of zeskantkop. In de duurdere wielen zijn de nippels voorzien van micro-capsules lijm. Tijdens het vlechten en richten, fungeert dit als smeermiddel en na uitharding als borging.

1.13 Het automatisch rijgen van de spaken in de naaf. 9.47 Vlechten met menselijke assistentie.

0.52 Een wielrichter met vier handjes. 2.52 Een wielricht-robot aan het werk.

Concurrenten voor Holland Mechanics, Shuz Tung https://www.youtube.com/watch?v=ECr7c5li6Z8 en Mach1 https://www.youtube.com/watch?v=-d-jeuGErGE&t=792s enz.